На парогазовых установках были выявлены проблемы, связанные изготовлением монтажом и ремонтом оборудования из Р91/T91. Выявлены разрушения швов и переходных зон разнородных металлов после 1000 часов эксплуатации, а также разрушения, вызванные нарушением геометрии сварных швов и несоблюдением технологии термообработки после 5000 часов эксплуатации.

История Р91/T91 началась в конце 1970-х годов. Исследователи разрабатывали усовершенствованные стали и обнаружили, что 9Cr-1Mo стали обладают низким тепловым расширением, высокой тепловой проводимостью и улучшенным сопротивлением окислению по сравнению с традиционными в энергетике сталями, такими как 2.25Cr-1Mo ферритная сталь и серии 300 аустенитными нержавеющими сталями. Эти улучшенные свойства оказались востребованными для уменьшения толщин стенок при изготовлении оборудования тепловых электростанций, что привело к снижению термических напряжений. Добавление ниобия, ванадия и азота в «стандартную» 9Cr-1Mo (ASTM P9/T9) сталь привело к существенному увеличению сопротивления ползучести по сравнению с традиционными сталями. Это и дало рождение известной сейчас «модифицированной» стали 9Cr-1Mo.

Модифицированная сталь была сертифицирована в 1980-х годах как ASTM A213 Grade T91 (для труб небольшого диаметра) и ASTM A/Sa 335 Grade P91 (для коллекторов и труб большого диаметра). В то время как эти стали имеют много общего между собой, есть и тонкие различия. В трубопроводах большого диаметра температура металла никогда не превышает температуру пара, потому, что пар является источником тепла. Тепловая энергии течет от центральной линии трубы к внешним стенкам. В трубах пароперегревателей и подогревателей котлов, работающих на органическом топливе источником тепла является горючий газ и тепловая энергия течет в противоположном направлении – от стенок трубы к центру. В этих условиях температура металла может быть выше, чем температура пара. В этих условиях 9% хромистая сталь может быть использована в трубопроводах большого диаметра до температуры пара 1100°F (593,3°С). В то время как применение этой стали для труб малого диаметра ограничено температурой 1050°F (565,5°С).

T91 обладает следующими преимуществами:

- Более высокие допустимые напряжения при рабочих температурах.

- Более низкий коэффициент теплового расширения, чем у нержавеющих аустенитных сталей.

- Возможность повышения КПД путем повышения рабочей температуры.

- Уменьшение риска получения термических усталостных трещин вследствие уменьшения стенок труб.

- Более высокая стоимость изготовления вследствие необходимости снятия напряжений после гибки и сварки, а также удаления окалины после термообработки.

- Проблемы обеспечения качества труб, связанные с ограниченным опытом их производства.

- Поддержание проектного падения давления в пароперегревателе второй ступени, вследствие более тонкой толщины стенок труб из Т91.

Модифицированная 9Cr-1Mo сталь была применена на парогазовых блоках как средство решения двух проблем:

- снижение термической усталости толстостенного оборудования, такого как главный паропровод и коллектора пароперегревателей;

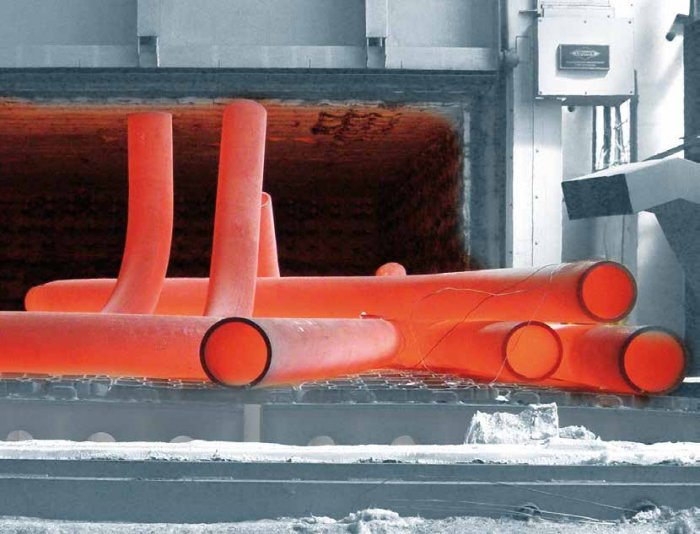

- устранение дефектов, вызванных повышенной ползучестью металла (Рис. 1).

Рис.1

Повышенные механические характеристики стали 9Cr-1Mo позволяют уменьшить толщину стенки, что приводит к уменьшению температурного градиента в стенках труб и времени достижения теплового баланса, что, соответственно, приводит к уменьшению тепловой усталости. Например, замена стали Р22 на Р91 уменьшает толщину стенки коллектора пароперегревателя на 54% и его вес на 65%.

Внимание на микроструктуру

Механические свойства модифицированной стали 9Cr-1Mo зависят от создания точной микроструктуры и поддержания этой микроструктуры на протяжении всех стадий жизненного цикла оборудования. Превосходные свойства P91/T91 зависят от точности добавок V, Nb и N, а также тщательно контролируемого процесса нормализации для полного превращения аустенита в мартенсит. Это позволяет получить сталь с высоким пределом прочности при повышенных температурах и с высоким сопротивлением ползучести. На следующем этапе проводится контролируемый процесс отпуска, в результате которого V и Nb осаждаются в виде карбидов и нитридов углерода как дефекты кристаллической решетки, тормозящие движение дислокаций и тем самым стабилизируя микроструктуру и повышая сопротивляемость ползучести.

Если соответствующая микроструктура не будет получена в процессе изготовления стали или она не будет сохранена в процессе изготовления, монтажа или ремонта оборудования из этой стали с применением таких операций, как гибка «на горячо», ковка или сварка, то любое из этих нарушений приведет к ухудшению механических характеристик стали.

Общая ошибка при работе с Р91 это использование локального нагрева кислородосодержащим факелом (Рис.2).

Рис.2

Общеизвестно, что такой нагрев трудно контролировать и он приводит к разрушительному неоднородному нагреву. Другая общая ошибка возникает вследствие некорректного проведения термической обработки – температура слишком высокая, температура слишком низкая или температура не поддерживается в течение заданного периода времени. И еще хуже, когда ремонт Р91 выполняется без термической обработки.

Термическая обработка после сварки

Очень важно определить влияние легирующих добавок в сварочных материалах на термообработку после сварки. Определенные легирующие элементы, такие как никель и марганец снижают температуры фазовых превращений АС1 и АС2, также как температуры начала превращения мартенсита (Мн) и окончания (Мк). Во время термообработки существуют риски повреждений в интервале межкритических температур и образование не отпущенного мартенсита в металле шва. Стандарт AWS допускает содержание Ni в металле шва 1%, в противовес максимального содержания Ni в металле 0,4%. Последние исследования предложили новые ограничения суммарного содержания Ni и Mn в сталях класса Grade 91 для проведения термической обработки:

-

Температура термообработки должна быть в пределах 1,350 F — 1,425 F (732-774°С), если точный химический состав сварочного материала не известен.

-

Если точный химический состав сварочного материала известен, то максимальная температура ТО может быть увеличена до 1,470 F (799°С) при суммарном содержании Ni + Mn < 1%, или до 1,450 F (788°С), если суммарное содержание Ni + Mn между 1% и 1.5%.

-

Для толщин стенок до 5 дюймов (127 мм) минимальное время ТО должно быть 1 час на 1 дюйм (25,4 мм), но не менее 30 минут.

-

Для толщин стенок больше 5 дюймов (127 мм) время ТО должно быть 5 часов плюс 15 минут на каждый дюйм (25,4 мм) свыше 5 дюймов (127 мм).

-

Для толщин стенок меньше половины дюйма (12,7 мм) минимальная температура ТО должна быть 1,325 F (718°С).

Межкритический интервал температур

Одной из наиболее важных проблем сталей класса Grade 91 является выдержка в межкритическом интервале температур после изготовления. Это выше температуры, при которой мартенсит начинает трансформироваться назад в аустенит (известная как низшая критическая температура трансформации или АС1) и ниже температуры, при которой фаза трансформации завершена (известная как высшая критическая температура трансформации или АС3). Когда сталь класса Grade 91 выдерживается в межкритическом интервале температур мартенсит частично реаустенизируется и карбидно-нитридные осаждения коагулируют но не полностью распадаются. В результате структура получается частично аустенитной и частично мартенситной, и такая структура имеет пониженное сопротивление ползучести.

Выдержка в межкритическом интервале температур связанная с понижением прочностных характеристик приводит к появлению трещин IV типа в швах из стали Р91. Трещины IV типа имеют место в мелкозернистой области зоны термического влияния основного металла. Резкие изменения толщины стенки или другие особенности, которые создают высокие напряжения в районе шва, провоцируют условия для образования таких трещин. Трещины IV типа вызывают значительную озабоченность потому, что они появляются на относительно ранней стадии эксплуатации 20,0 – 30,0 тыс. часов при более низких температурах, чем максимально предусмотрено проектом -1110 F (599°С) и они могут зарождаться и расти внутри металла прежде, чем выйти на поверхность. Около дюжины таких дефектов было обнаружено на оборудовании из P91/T91 в UK, где эти стали эксплуатируются дольше, чем в USА.

Родственной проблемой является перегрев, который возникает на P91/T91 при передержке металла при повышенных температурах ниже критической температуры трансформации. Это не влияет на мартенсит, но вызывает укрупнение карбидов и нитридов с соответствующим снижением сопротивления ползучести вследствие снижения эффекта дисперсионного упрочнения.

Перегрев имеет меньший риск во время изготовления, вследствие относительно короткого времени термообработки. Но, во всех случаях, когда многократная термообработка применяется при производстве толстостенных конструкций, это может стать проблемой. Недогрев также может подвергать опасности высокотемпературные характеристики P91/T91, так как процесс выделения вторичных фаз может не начаться или карбиды и нитриды будут в недостаточном количестве, чтобы стабилизировать структуру (Рис. 3).

Рис. 3

В добавление, происходит снижение сопротивления ползучести, риск получения хрупких структур и коррозионного растрескивания под напряжением.

Чтобы избежать опасности выдержки в межкритическом интервале температур, перегрева и недогрева последние исследования рекомендуют несколько изменений к коду ASME.

Предлагаются следующие специфические ограничения:

- 1900-1975 F (1038 — 1080°С) для нормализации.

- 1350-1470 F (732 — 799°С ) для отпуска.

- 1325-1470 F (718 — 799°С) для термообработки оборудования с толщиной стенки меньше 5 дюймов (127 мм).

- 1350-1470 F (732 — 799°С) для термообработки оборудования с толщиной стенки выше 5 дюймов (127 мм).

Испытания на твердость

Другой задачей последних исследований являлось обеспечение качества. Чтобы определить, выполнен ли процесс обработки сталей с высоким сопротивлением ползучести правильно, необходима неразрушающая оценка, которая позволит быстро и недорого получить информацию о состоянии металла. Поэтому твердость обеспечивает прямое указание на прочностные характеристики металла при комнатной температуре, которые могут быть использованы для примерной оценки поведения металла при повышенной температуре. Для этой цели могут быть использованы портативные приборы для замера твердости.

Поэтому возникла необходимость в разработке приборов, которые могут быть использованы для работы на действующем оборудовании при высоких температурах. Пока нет таких приборов, невозможно рекомендовать пределы твердости для этих сталей. Однако есть разработки, которые показывают, что для сталей класса Grade 91, если материал подвергался соответствующей термической обработке, твердость не должна быть слишком высокой или слишком низкой. Например, если термическая обработка проводилась при температуре 1380-1420 F (749 — 771°С) с выдержкой в пределах 2 – 3-х часов, то твердость должна быть в пределах 200-270 VHN. В этом случае пластические и прочностные характеристики при высоких температурах будут соответствовать требованиям для эксплуатации.

Определение повреждений, связанных с ползучестью

Различные виды неразрушающего контроля, которые позволяют измерять деформации, вызванные ползучестью в критических зонах (зонах термического влияния) сварных соединений трубопроводов и коллекторов, были обсуждены ведущими специалистами. Предложена технология, которая может быть применена на оборудовании станций, работающем при высоких температурах. Работники станций могут использовать измерение напряжений, как определение скорости ползучести, которую можно использовать как оценку использованного срока службы и остаточного ресурса оборудования.

Примечание: «ползучесть» это набор диффузионных процессов, происходящих в условиях температуры и механических воздействий, которые вызывают необратимые деформации, и могут быть измерены как напряжения.

Технология заключается в выполнении оптического цифрового отпечатка на поверхности действующего оборудования и оценке деформаций в продольном и поперечном направлениях. Затем, после определенного срока эксплуатации оборудования процедура повторяется. Результат по способности металла сопротивляться ползучести оценивается, как корреляция с результатом предыдущего замера. Указанная технология была применена на нескольких стациях ФРГ в течение последних семи лет.

По материалам статьи:

«Handling Nine-Chrome Steel in HRSGs», Jay Kilburn. Power Engineering