Международная конференция по космосу 2014

12-14 ноября 2014 Исламабад — Пакистан

Мухаммад Хусейн (Muhammad Hussain), ведущий металлург TCR Arabia Company Ltd. Dammam – Саудовская Аравия

М. Шахид Халил (M. Shahid Khalil), Инженерно-механический отдел Инженерно-технологического университета г. Таксила (Taxila) — Пакистан

Введение

• Устойчивая к ползучести сталь, известная как ASME/ASTM класса 91стала популярной для применения на тепловых электростанциях, работающих на органическом топливе и нефтеперерабатывающих заводах.

• Удовлетворительные характеристики стали P91 критически зависят от получения правильной микроструктуры отпущенной мартенситной стали.

• Высокохромистые мартенситные стали рассматриваются как чудо стали для применения при высоких температурах.

• Контроль параметров сварки и термообработки после сварки имеет решающее значение

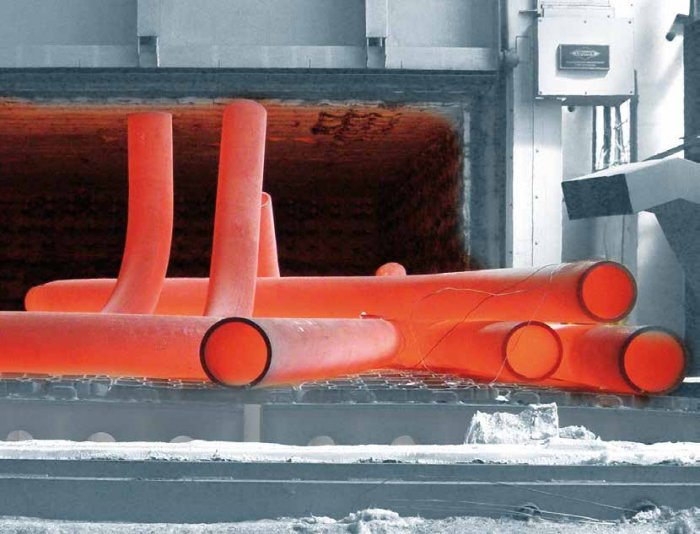

Современное использование P(T)91

• Резкое увеличение использования P91 на внутреннем рынке в последние несколько лет.• Использование в основном для комбинированного производства тепловой и электрической энергии.

• Повышение эффективности при техническом перевооружении, замене оборудования и строительстве новых объектов.

Основные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| Cr | 8,00-9,50 | 8,50-9,50 | 8,00-9,50 | 1,9-2,6 | 2,2-2,6 | 10,00-12,50 |

| Ni | <0,40 | <0,40 | (<0,40) | - | - | <0,50 |

| Cu | - | - | - | - | - | 0,30-1,70 |

| Mo | 0,85-1,05 | 0,30-0,60 | 0.90-1.10 | 0,05-0,30 | 0,90-1,10 | 0,25-0,60 |

| W | - | 1,50-2,00 | 0.90-1.10 | 1,45-1,75 | - | 1,50-2,50 |

| V | 0,18-0,25 | 0,15-0,25 | 0,15-0,25 | 0,20-0,30 | 0,20-0,30 | 0,15-0,30 |

| Nb | 0,06-0,10 | 0,04-0,09 | 0,06-0,10 | 0,02-0,08 | - | 0,04-010 |

| N | 0,030-0,070 | 0,030-0,070 | 0,030-0,080 | <0,030 | <0,012 | 0,040-010 |

| B | - | 10-60 ррм | - | 5-60 ррм | 15-70 ррм | <0,005 |

*ppm – частей на миллион

Процесс сварки

При сварке P91 используются следующие сварочные процессы:- Дуговая сварка вольфрамовым электродом в среде защитного (инертного) газа (GTAW).

- Дуговая сварка вольфрамовым электродом в среде инертного газа (TIG).

- Дуговая сварка металлическим (плавящимся) покрытым электродом (SMAW).

- Дуговая сварка под флюсом (SAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде защитного газа (GMAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде инертного газа (МIG).

А также

- Дуговая сварка порошковой проволокой в среде защитного газа (FCAW).

Сварочные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| SMAW |

Chromet 9B9 E9015-B9 |

Chromet 92* |

Chromet 91W Chromet 10MW |

Chromet 23м Chromet 23L |

Специальные* | Оформление потенциальных патентов |

| GTAW |

9CrMoV ER90S-B9 |

9CrWV* | ? | 2CrMoWV | Специальные* | |

| FCAW | Supercore F91 E91T1-B9 |

Supercore F92 * |

Cormet 10MW* |

Supercore F23* |

Не применимо | |

| SAW |

Chromet M91 9CrMoV EB9 |

9CrWV* | * | * | Специальные* |

Температура предварительного подогрева и между проходами

- Температура предварительного подогрева и между проходами должна быть в пределах 200-300°C (390-570°F).

- Согласно рекомендациям Vallourec & Mannesmann Tubes температура предварительного подогрева и между проходами должна быть в пределах 250°C (480°F).

- Сварка тонкостенных труб может выполняться при температурах ниже 200°C (390°F).

- В Японии температура между проходами составляет 170-200°C, чтобы минимизировать риск образования горячих трещин

Подогрев во время сварки

Варианты при прерывании процесса сварки:- Поддерживать постоянно температуру предварительного подогрева.

- Применять последующий подогрев, если охлаждение частично произошло.

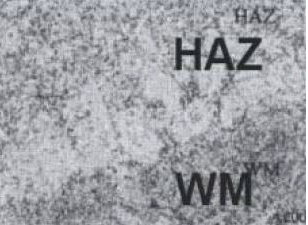

Heat affected zone – зона термического влияния

Zone 2: unmixed zone + remelted zone (fusion zone) – зона расслоения + зона переплава (зона сплавления)

Zone 3: coarse-grain HAZ – крупнозернистая зона термического влияния

Zone 4: fine-grain HAZ – мелкозернистая зона термического влияния

Zone 5: intercritical HAZ – межкритическая зона термического влияния

Zone 6: tempered HAZ – отпущенная зона термического влияния

Zone 7: unaffected base metal — основной металл, неподвергнутый термическому влиянию

Liquid – жидкий

Требования после сварки (до термообработки после сварки)

Температура предварительного подогрева (200°C мин.) выше температуры окончания мартенситного превращения (Mf).

— Температура окончания мартенситного превращения для сварных соединений из стали Р91 находится в области 120-150°C.

— Содержание никеля в сварочных материалах, как правило, должно быть в диапазоне 0,4-1,0% (в Европе).

— Исследования в OAK Ridge National Laboratory (CША) показали, когда содержание Ni находится у верхнего предела, примерно 18% аустенита остается при температуре 204°C (400°F).

— Согласно спецификации AWS (2005 г) содержание Ni должно быть < 0,8% (ранее было < 1,0%).

После сварки перед термической обработкой следует понизить температуру сварного соединения ниже 80-100°С (если сварное соединение не охлаждается до температуры окружающей среды) для завершения преобразования остаточного аустенита в мартенсит.

— Сварные соединения из P91 до толщины стенки до 80 мм (3,15 дюйма) могут быть охлаждены до комнатной температуры.

— Толстостенные поковки и отливки не должны охлаждаться до температуры ниже 80°C, чтобы избежать образования трещин.

Промежуточная тепловая обработка

• В Европе было отмечено, что твердость P91 в состоянии после сварки обычно составляет примерно 400HV (380HB).

— Примерно на 100HV (95HB) меньше в состоянии после сварки, чем широко используется.

• Таким образом, риск образования холодных трещин меньше для P91.

— Охлаждение до комнатной температуры возможно без промежуточной тепловой обработки.

• Для получения дополнительной гарантии против образования холодных водородных трещин желательно выдержать сварное соединение при температуре 250-300°C в течение 2-3х часов перед охлаждением до температуры окружающей среды.

— Также требуется частичное охлаждение, чтобы обеспечит преобразование оставшегося аустенита.

Коррозионное растрескивание под напряжением в состоянии после сварки

- Если существует задержка в проведении термообработки после сварки, то сочетание высокой твердости (400-420HV) и остаточных напряжений может потенциально стать причиной коррозионного растрескивания под напряжением.

- Для борьбы с риском коррозионного растрескивания под напряжением компания Вabcock & Wilcox указывает, что максимальное время после сварки до термообработки должно быть 14 дней.

- По данным компании Vallourec & Mannesmann Tubes срок хранения до термообработки не должен превышать одной недели.

- После сварки до термообработки рекомендуется хранение оборудования в помещениях в сухих условиях.

- Неразрушающий контроль должен выполняться до и после термообработки, чтобы гарантировать отсутствие трещин.

Коррозионное растрескивание под напряжением

Термическая обработка после сварки

- Термическая обработка после сварки является обязательной независимо от толщины стенки, чтобы снизить твердость, повысить пластичность и прочность шва и зоны термического влияния.

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Термический цикл сварки и термообработки для P91

Термическая обработка после сварки

- Температура 750-760°С лучше всего подходит для термообработки стали Р91.

- Более низкая температура термообработки может привести к большим различиям в твердости между зоной типа IV, крупнозернистой структурой зоны термического влияния и металлом шва, что неблагоприятно влияет на аккумуляцию напряжений в слабой зоне типа IV и снижает сопротивление ползучести.

- Более высокая температура термообработки может привести к укрупнению осадков и более быстрому восстановлению дислокационной субструктуры, что в свою очередь приводит к снижению твердости и предела ползучести.

Влияние термообработки на твердость

- Температура термической обработки после сварки — 750°C.

- Снижает твердость металла шва.

- Снижает твердость зоны термического влияния.

- Показывает четкую ориентацию на зону Типа IV.

- Увеличение времени и температуры термообработки влияет на снижение твердости.

Термическая обработка после сварки

- Согласно ЕN 1599 температура термообработки после сварки должна быть в пределах 750-770°C.

- Согласно ASME температура термообработки должна быть 704-760°C (1300-1400°F).

- Согласно последних изменений ASME разрешает температуру термообработки 730-775°C (1350-1425°F)

для Р91, Р92 и других сталей с повышенным сопротивлением ползучести, если химический состав металла шва известен, то температура термообработки может быть повышена до:

790°C (1450°F) для 1.0<%(Ni+Mn)<1.5, или

800°C (1470°F) для %(Ni+Mn)<1.0 - Согласно AWS (Американское общество сварщиков) температура термообработки должна быть 730-760°C (1346- 1400°F).

- На практике температура термообработки должна быть значительно выше 730°C в течение разумного предела времени.

Проблемы по сварке – опыт работы

Известно, что образование горячих трещин является обычной проблемой при использовании методов сварки GTAW, SMAW and SAW

- обычно появляются в сварочных кратерах, необходимо зачистить и заполнить кратер.

-

некоторые пользователи указывают соотношение Mn:S>50 в сварочных материалах, как средство предотвращения горячих трещин.

Холодные водородные трещины не являются значительной проблемой для Р91 в случае наличия предварительного подогрева и контроля содержания водорода

-

это свидетельствует о хорошей свариваемости стали

-

примерами являются трещины при охлаждении частично заваренных швов

До термической обработки пластичность и вязкость неотпущенного мартенситного металла шва очень низкая….

-

риск хрупкого разрушения

-

склонность к коррозионным трещинам под напряжением, если имеется значительная задержка в проведении термообработки после сварки

Проблемы по сварке – термообработка после сварки

- Неправильные параметры отпуска в течение термообработки

-

Недогрев при термообработке (твердый и хрупкий шов и зона термического влияния)

-

Перегрев при термообработке (слабые зоны в швах)

-

Межкритический подогрев, например, нагрев выше точки Ас1

- Проблемы, возникающие вследствие:

-

Неправильного выбора температуры подогрева

-

Некорректный контроль температуры (термопары установлены в неправильных местах; подогрев газовым резаком)

-

Чрезмерное время нагрева

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Требования к термообработке после сварки:

Оборудование должно обеспечивать точный контроль температуры

-

термопары должны быть соответствующим образом откалиброваны

-

термопары должны быть установлены в правильных местах

Различная толщина компонентов создает трудности например, швы приварки труб к коллектору

Перегрев во время термообработки после сварки

- Слабые зоны в швах трубопроводов

- Первоначальная микроструктура зоны термического влияния перегрета, демонстрируя некоторое ухудшение отпущенного мартенсита и крупные карбиды

- после 12000 часов эксплуатации были обнаружены феррит вдоль линии сплавления и явления ползучести в зоне термического влияния

Пределы твердости сварных соединений из P91

Минимальная твердость компонентов из P91, как правило, должна быть в пределах 190HV — 200HV (181НВ – 190НВ)Твердость металла шва (и крупнозернистой зоны термического влияния) должна быть 240-260HV (228-247НВ) после термообработки после сварки при температуре 750-760°C в течение 2-х часов (Vallourec&Mannesmann data book)

- твердость металла шва после термообработки при температуре 730°C (минимально разрешенной ASME) в течение 2-х часов должна быть 280-290HV (266-276НВ) (Vallourec&Mannesmann data book)

- относительная слабость зоны типа IV хуже при температуре термообработки 730°C

Типы трещин в сварных соединениях P91

Plan View – Вид сверху

Cross-Section – Поперечное сечение

Base metal – Основной металл

HAZ – Зона термического влияния

Weld metal – Металл сварного шва

Выводы

Устойчивая к ползучести сталь Р91 стала популярной для применения на тепловых электростанциях, работающих на органическом топливе.Вследствие использования этой стали при высоких температурах она стала рассматриваться как Чудо Сталь.

Эта сталь также используется в нефтехимической промышленности в оборудовании, работающем при высоких температурах, таком как дистилляция, крекинг и гидроочистка.